在现代工业领域中,尤其是在汽车、轮船、飞机等大型装备的装配制造过程中,由于装配过程复杂,零件结构种类和形状各异,装配操作空间不足,灵活性要求较高等原因,导致装配过程中的自动化程度不高,极少使用全自动机械手等设备。对于重型零件(大于40 kg)的搬运装配,则通过人工借助于专用工具和助力设备(如助力吊、平衡臂、起重臂等)来完成。但对于轻型零件(小于40 kg)的搬运装配,由于作业空间的局限性与操作过程的灵活性要求,则主要通过人力来完成。然而生产过程的人力装配对人体的伤害较大,极容易导致各类骨骼肌肉职业病,给个人和社会造成很大的负担,也严重影响了产品的装配质量与安全性。

因此,研究应用数智化产线显得很有必要,可应用于工业领域装配车间的零件搬运装配,可应用于建筑领域的搬运作业,可应用于消防领域的辅助负重工作。本项目引入智能助力设备进行大部件的移载转运以达轻劳化,减轻人员机体损伤;整体物料由AGV背负料架的方式,实现零部件自动、高效、准时的配送,并实时反馈更新物料信息。同时以作业节拍和专业特点对作业工位进行布局和流程优化,以缩短生产周期,保障安全兼顾提高效率。

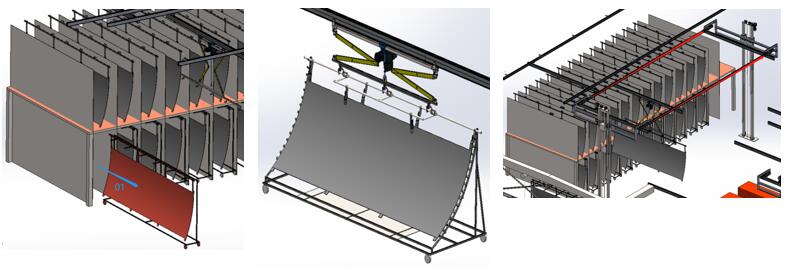

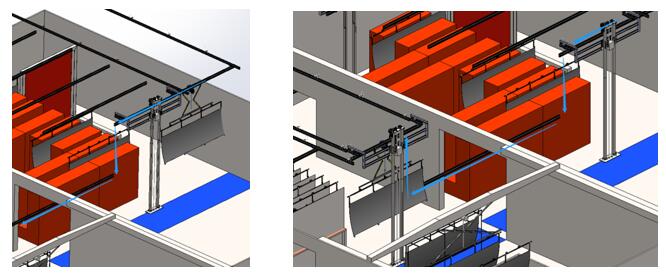

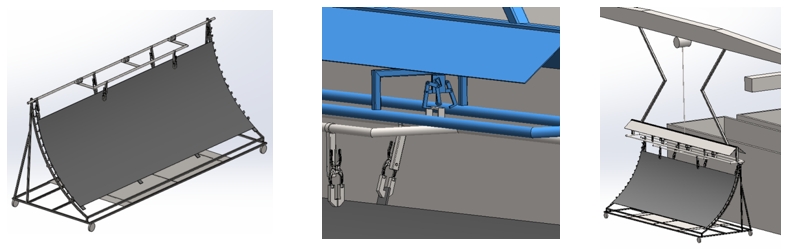

如航空器材蒙皮的转运

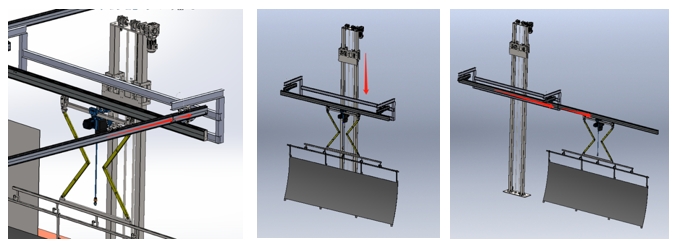

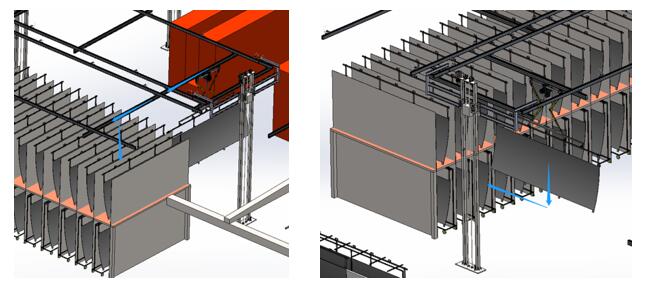

(1)一层蒙皮存放配套脚轮支架,出库时人工从侧面将支架+蒙皮+蒙皮工装从库内侧面拉动滑出;周转区EMS升降小车下降,夹具与蒙皮工装对接完成后,提升蒙皮至最高位(手动按钮/遥控器操作);周转区EMS升降小车自动横向移动至升降机构一位置(自动/手动)。

(2)与升降机构一对接后,横向传输(手动/自动);升降机及蒙皮自动下降至低位轨道对接高度(手动/自动);升降机与低位轨道对接,并纵向输送(自动/手动)。

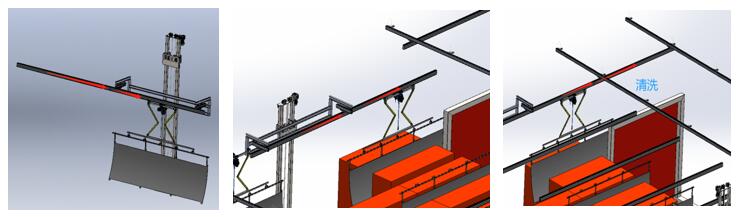

(3)与升降机二对接后,横向传输同时上升(手动/自动);升降机及蒙皮自动上升至与渗透工位轨道对接高度(手动/自动);渗透完成后,与清洗区域下层纵向轨道对接,并纵向输送至清洗区域(自动/手动)。

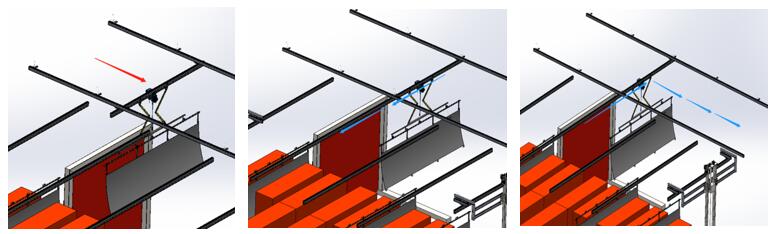

(4)清洗完成后,横向输送(手动/自动);运行至烘干区,与烘干区轨道对接,并纵向输送至烘干区(手动/自动);烘干完成后,自动返回至清洗区横向输送,依次输送至喷粉及检查工位,完成后再返回清洗区域轨道(自动/手动)。

(5)检查完成后,返回至清洗区轨道,并预升降机三对接,对接完成后自动下降,下降后与低位返回轨道对接,并纵向输送(手动/自动);经过低位轨道穿过厂房内部通道后,与升降机四对接,并上升至周转区输送高度(自动/手动)。

(6)蒙皮返回至周转区后,手动与蒙皮氧化周转小车对接(手动);手动推动小车至氧化区,将蒙皮夹具与行车对接后,返回周转小车至周转区(手动)。

(7)蒙皮清洗及氧化完成返回至周转区后,储存至二层库区,则周转区与库存区下层轨道对接,并完成纵向输送后,下降至二层预定仓内(手动);蒙皮清洗及氧化完成返回至周转区后,储存至一层库区,则在周转区将蒙皮下降并放置于预定库内拉动小车,放置完成后推动小车至库存(手动)。

(8)KeternalTech数字化转运系统配置蒙皮存储智能库、双层提升输送轨道系统、升降系统、低位轨道系统及4加工区域分区轨道系统,满足物料的存储、取件、输送至4个加工区、返回至检查区、最终送至清洗及氧化周转小车对接区或直接入库。定制化服务,对蒙皮进行夹持转运增加安全系数,入库时人工绑定工件、夹具、库位信息,实现出入库信息统计,便于查询与调度。